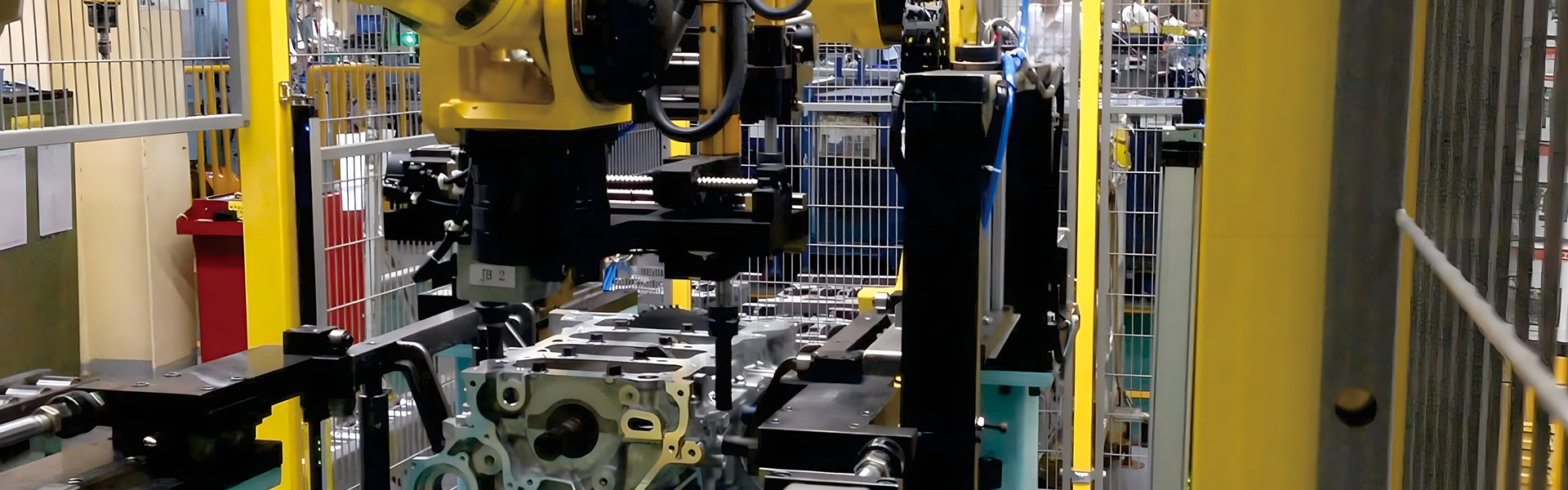

重卡車橋的主/被錐齒機加工線,因工件較重(主齒約26kg,被齒約55kg);工件的上下料給操作工帶來很大的勞動強度;從而導致整個加工線的產能/效率不高,自動化水平低下。作為機加上下料自動化積累豐富經驗的協鴻公司,在結合客戶加工工藝及設備現狀,從方案規劃到實際設計,從設計審圖至自動化設備落地安裝,給客戶提供一攬子交鑰匙工程。新設備采用機器人與視覺的應用,并配套的高精度檢測機構,在智能化、柔性化、可靠性方面給客戶帶來深刻的印象及體驗。

項目需要兼容主/被錐3個大系列≤19個小機型,外形存在差異以及局部尺寸有梯度變化。

現場目前人工作業使用平底(平底可以靈活兼顧各種機種)托盤小推車,主錐工件豎立放置(被錐工件平放)然后移至機床門口,由人工進行上下料。

導入自動化后需要設計前后工序交互使用的專用臺車;一要考慮兼容各機型;二要保證來料工件在臺車上各自精度;三要保證半小時以上的儲料量。

在已知生產產能要求為180S/件的情況下;協鴻設計團隊仔細研究各機型工件的圖紙,對比分析所以機型共同點及差異點;分別設計出主錐專用定位儲料臺車及被錐專用定位儲料臺車。

機器人手爪要兼容所有機型,然后還要考慮立/臥式車床、立式加工中心以及銑/切齒機的各種夾具姿態。

被錐零件在進立式車床前需要對工件找角相定位,因為立車的夾具是以盤底面指定定位孔定位夾緊加工的。

首先,分析主錐圖紙及外形尺寸;主錐齒除齒盤外均有階梯狀軸把,軸徑差距在24mm以內;采用立姿放置可以保證工件中心垂直,并且通過中心治具(按最大)定位,然后臺車上各治具中心距精確加工,這樣就可以保證工件在臺車上相對準確一點的位置度;同時可兼容下所有機型軸類件。每個該臺車設計12個位可保證正常儲料量為36min.

分析被錐圖紙及外形尺寸;被錐齒均為空心盤狀,且最大件外徑范圍在310mm-460mm之間;采用傾斜放置,底部兩根圓柱相切支撐錐盤,側面設計卡槽輔助支撐;卡槽位按最大工件厚度尺寸設計;這樣就可以保證各尺寸工件在臺車支撐柱上始終相切;同時兼容所有盤類機型且人工運輸過程中不發生傾翻。每個該臺車設計12個位可保證正常儲料量為36min.

通過以上設計主/被錐臺車長寬尺寸可相對接近,尺寸最小,可最大程度減輕人員推拉臺車的勞動強度。

手爪既要夾軸狀零件也要夾取盤狀件,手爪需要設計成兩套專用夾持缸機構的組合體;軸類為兩平行抓結構,空心盤件則采用內撐式3爪結構。

因臺車重點考慮機型兼容,所以各零件在臺車上相對位置度還不夠精確,這時需要利用視覺系統的補償功能。視覺拍照識別引導機器人手爪抓取,抓取后特別是被錐齒盤需要再進行放置后的二次定位再抓取。

被錐齒工件在進立車前需要找角相定位,設計一套專用推靠自調心找正機構解決該問題。

此外,為確保設計的可靠性并縮短后續的現場調試時間,協鴻在設計階段進行了離線仿真;利用設備級的模擬仿真,以保證設備的節拍、運動軌跡優化以及設備干涉分析的預判,從而實現了最佳機構設計和運動路線。

項目包共分熱前主錐自動化、熱前被錐自動化以及熱后組合線自動化。

該3套機器人自動化設備導入后,一度成為甲方示范性加工自動化區。

設備極大減輕了一線工人的勞動強度,同時提升了產能(生產效率提高17%),為客戶產生了較大的經濟效益。